在数字化转型浪潮席卷全球制造业的今天,传统孤岛式、串联化的生产与管理模式已难以适应瞬息万变的市场需求与日益复杂的供应链挑战。协同,特别是基于数据的全域协同,已成为决定制造企业未来竞争力的核心。正是在这一背景下,“AI钉铛智造智能体工厂”应运而生,它并非简单的工具叠加,而是一个以数据为血液、以智能为大脑的协同新引擎。其核心驱动力量,正是由其七大智能助手构成的强大服务体系,它们共同聚焦于数据处理这一基石,重塑制造业的协同生态。

一、数据汇聚与清洗助手:奠定协同基石

制造业数据来源纷繁复杂,来自设备传感器、MES、ERP、SCM及人工录入等多维渠道,格式不一、质量参差。数据汇聚与清洗助手如同高效的“数据清道夫”与“翻译官”,能够自动接入异构数据源,识别并修正错误、填补缺失值、统一数据格式与标准。它将原始、杂乱的数据流转化为干净、一致、可用的高质量数据池,为后续所有分析与协同应用打下坚实可靠的基础。没有这一步,任何智能协同都是空中楼阁。

二、实时监控与预警助手:实现过程协同透明化

基于处理后的实时数据流,该助手构建起覆盖全生产线、全供应链的动态可视化监控网络。它不仅能以数字孪生等形式直观展示设备状态、生产进度、物料流动,更能通过预设规则与机器学习模型,对关键参数(如设备振动、温度、能耗、工序节拍)进行毫秒级监测。一旦发现异常偏离或潜在故障风险,即刻触发多级预警,通过钉钉等协同平台精准推送至相关责任人,实现从“事后补救”到“事前预警、事中干预”的协同管理转变,极大压缩问题响应时间。

三、智能排程与优化助手:驱动资源协同最优化

面对多品种、小批量、急插单的常态,生产排程是制造协同的经典难题。该助手深度融合订单数据、工艺数据、资源数据(设备、人力、模具)以及实时产能数据,运用运筹学算法与强化学习技术,在数分钟内生成考虑多种约束(交货期、优先级、换线成本、设备负载)的全局最优或近优排产计划。它不仅能静态规划,更能根据实际生产波动(如设备突发故障、物料延迟)进行动态滚动调整,实现生产资源(人、机、料、法)的高度协同与利用效率最大化。

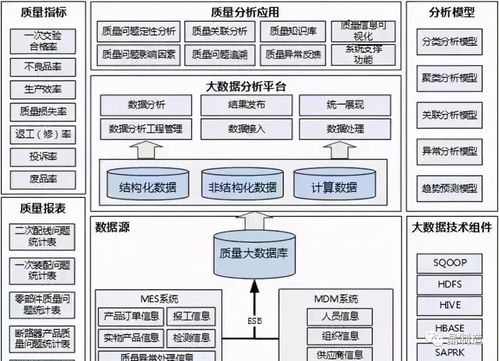

四、质量溯源与分析助手:保障质量协同闭环

质量是制造的生命线,涉及设计、采购、生产、检验多个环节的协同。该助手为每一件产品/批次建立全生命周期的数字质量档案,贯穿从原材料入库到成品出库的全过程数据。当出现质量缺陷时,可瞬间实现精准溯源,定位问题环节(如特定供应商批次、某台设备、某个班次)。更进一步,它通过关联性分析、聚类分析等高级分析手段,深度挖掘质量问题的根本原因,形成质量改进知识库,并将洞察反馈至设计、工艺与采购部门,推动质量管控从检验端向全过程预防端协同前移,形成PDCA质量协同闭环。

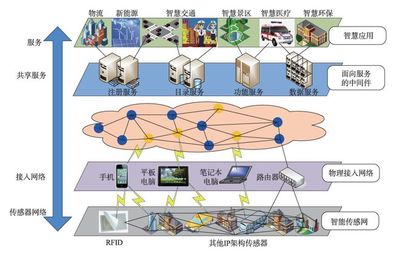

五、供应链智能协同助手:延伸协同边界至生态

现代制造竞争本质是供应链生态的竞争。该助手将企业内部数据与供应商、物流商等外部数据进行安全可信的对接与整合。它能基于需求预测、库存数据、生产计划,自动生成精准的采购建议与发货指令,实现供应商库存(VMI)的协同管理。在发生波动时(如需求骤变、物流延迟),它能快速模拟不同应对策略的影响,辅助管理者进行跨企业协同决策,增强整个供应链网络的韧性与响应速度,实现从“内部协同”到“生态协同”的跨越。

六、知识管理与决策助手:赋能全员智慧协同

制造业的宝贵经验常隐于老师傅的脑中或散落在各种报告里。该助手通过自然语言处理(NLP)等技术,自动从历史数据、工艺文档、维修记录、专家对话中抽取、结构化并沉淀知识(如设备故障解决方案、工艺参数优化经验、最佳实践案例)。它构建起企业专属的“制造知识图谱”,并可通过智能搜索、问答机器人等形式,在工程师、操作员遇到问题时,主动推送相关知识与解决方案,将个人经验转化为组织能力,赋能每一位员工,实现基于知识的全员智慧协同。

七、绩效洞察与报告助手:实现管理协同可视化

协同的成效需要可衡量的洞察来驱动。该助手从海量运营数据中自动提取关键绩效指标(KPI),如OEE(全局设备效率)、准时交付率、一次合格率、库存周转天数等,并通过多维度、可下钻的交互式仪表盘进行直观呈现。它不仅能生成周期性的自动化报告,节省大量人工整理时间,更能通过对比分析、趋势预测,揭示绩效好坏背后的深层关联因素,为管理层提供数据驱动的协同优化方向与决策依据,让管理协同有的放矢。

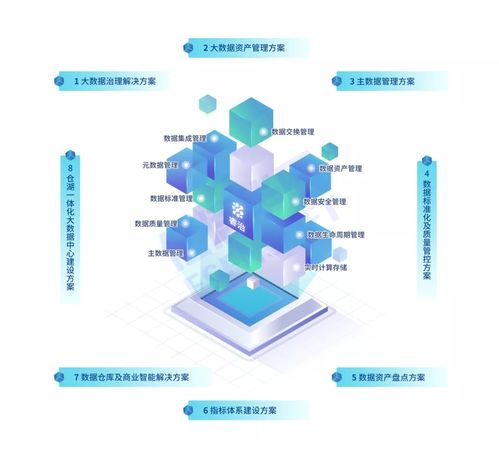

从“数据孤岛”到“智能协同体”

AI钉铛智造智能体工厂的这七大助手,并非彼此孤立,而是以数据处理与服务为核心,紧密耦合、协同运作的有机整体。它们共同将制造业从传统的“数据孤岛”和“部门墙”中解放出来,构建起一个感知实时、分析智能、执行自动、协同全域的“制造智能协同体”。在这个新引擎的驱动下,制造企业能够以更快的速度、更低的成本、更高的质量与更强的韧性应对不确定性,真正实现向数字化、网络化、智能化的未来制造跃迁。数据处理,这一曾经的挑战,如今已成为制造业全域协同升级最澎湃的新引擎。